Comment automatiser réellement la

finition des surfaces pour l'impression 3D et l'usinage CNC ?

La finition de surface traditionnelle par vibration – également appelée tumbling ou tribofinition – est un processus largement connu pour la finition en masse de pièces métalliques et plastiques.

Dans cette opération « en batch », les granulés d’ abrasif et les pièces à traiter sont placés dans la cuve d’un système vibrant. La cuve torique vibrant et tout son contenu sont ensuite mis en vibration. L’action vibratoire provoque le frottement de l’abrasif contre les pièces, ce qui permet d’obtenir le résultat souhaité : une finition de surface plus lisse.

Quand le post-traitement vibratoire devient-il nécessaire ?

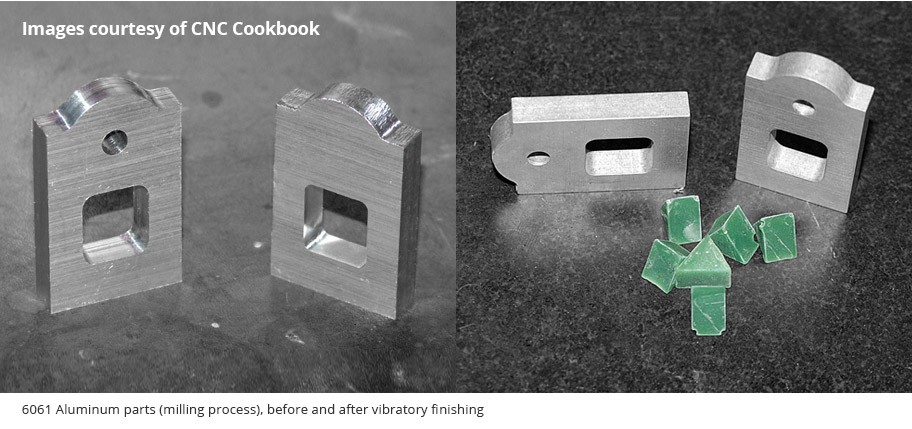

Les pièces fabriquées par CNC présentent généralement un état de surface relativement bon à la sortie de la machine, mais bon ne signifie pas parfait : pour certaines applications spécifiques, la nécessité d’atteindre des valeurs Ra (rugosité) très faibles est cruciale. Le post-traitement de ces pièces est donc obligatoire.

En ce qui concerne l’impression 3D, si les avantages de ce mode de production sont évidents, la mauvaise qualité de surface des pièces imprimées, bien connue, représente certainement l’une de ses faiblesses. Certaines technologies sont plus performantes que d’autres, mais aucune ne se rapproche de l’usinage CNC. Par conséquent, si l’objectif est d’obtenir des surfaces m iroirs ou simplement mates et uniformes, le post-traitement devient une étape essentielle du flux de production.

En ce qui concerne le post-traitement des métaux, la finition vibratoire est l’une des premières techniques qui vient à l’esprit, parfois associée à un pré-traitement de grenaillage.

Remarque : nous n’aborderons pas ici les traitements thermiques tels que le recuit et les procédés HIP, ni les traitements chimiques, mais il se peut que nous écrivions quelque chose d’intéressant sur les procédés de durcissement superficiel et d’amélioration de la densité à l’avenir.

Quoi qu’il en soit, dans un monde où l’automatisation devient de plus en plus importante, la méthode vibratoire traditionnelle montre ses limites : c’est définitivement un système de finition de masse, mais c’est loin d’être un système automatisé.

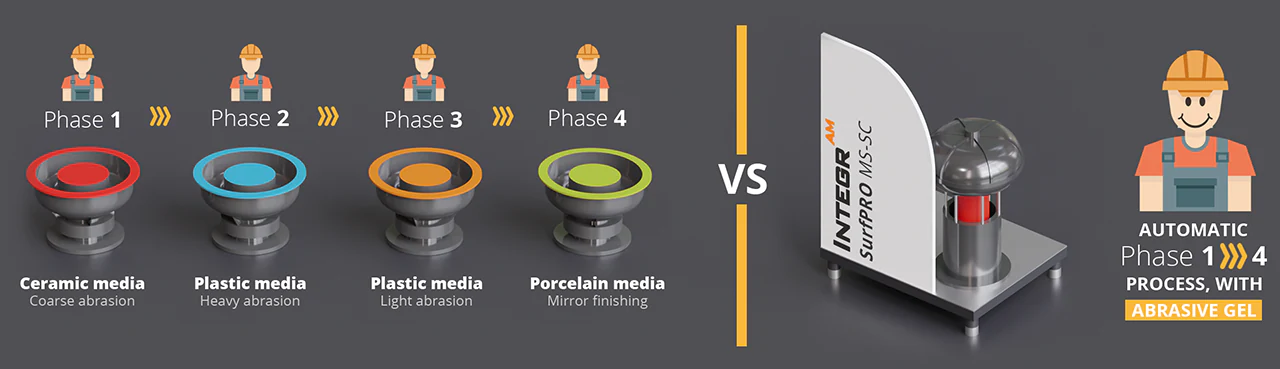

Qu’il s’agisse de pièces imprimées en 3D ou de pièces usinées par CNC, le processus est le même : les pièces doivent passer par différentes étapes d’abrasion, de la plus agressive à la plus douce.

Habituellement, le processus nécessite jusqu’à quatre systèmes vibrants, chacun chargé de différents supports de culbutage, et les pièces doivent être déplacées manuellement d’une machine à l’autre chaque fois qu’un cycle se termine.

Il est également possible de n’avoir qu’une seule machine et de remplacer le support entre chaque étape (après un nettoyage minutieux), mais il s’agit là d’un flux de travail encore moins optimisé et économiquement inefficace.

Une nouvelle approche de la finition des surfaces de masse avec les systèmes SurfPro MicroFluid

Basés sur le procédé breveté Microfluid , les systèmes IntegrAM SurfPro utilisent un média comme vecteur de transport pour les objets imprimés en 3D, tandis que la finition de la surface est réalisée par des gels abrasifs développés en interne, capables d’atteindre les caractéristiques les plus cachées des pièces traitées.

Un seul SurfPro MicroFluid fait automatiquement ce que 4 systèmes vibratoires distincts font, et ce sans intervention humaine entre chaque phase.

Nous pouvons résumer les avantages de la technologie Microfluid en 4 points :

C’est

Abordable

Avec une seule machine, vous pouvez effectuer toutes les étapes susmentionnées, sans intervention humaine : il vous suffit de placer vos pièces dans la machine, de charger votre recette et d’appuyer sur « play ». Moins de matériel dans votre usine, moins de main-d’œuvre et un faible coût total de possession grâce à des consommables peu coûteux et à des besoins de maintenance extrêmement réduits.

C’est

Doux

Comparé à d’autres technologies de finition mécanique, le procédé breveté SurfPro est beaucoup plus doux avec les petites caractéristiques, ce qui permet d’atteindre des niveaux de Ras extrêmement bas sans détruire les détails fins et en préservant les angles vifs.

C’est

Totalement automatique

SurfPro apporte un nouveau niveau d' »automatisation abordable » dans le monde de la finition de surface.

Une fois lancée, la machine dose automatiquement les différents gels et effectue un nettoyage automatique après chaque cycle. L’opérateur n’a plus qu’à appuyer sur « play », à charger les pièces et à les décharger à la fin du processus.

C’est

Flexible

Les SurfPros sont entièrement programmables par l’utilisateur : durée de chaque cycle, quantité de gel à utiliser, durée du cycle de lavage, etc. Au besoin, il est même possible de le transformer en machine à culbuter traditionnelle.