SurfPRO tools

Systèmes de finition de surface pour plastique et métal

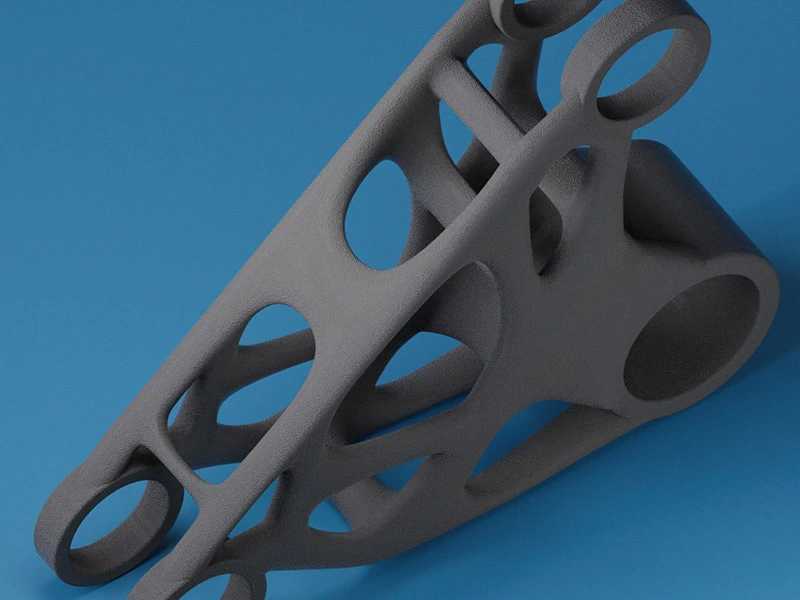

Les outils SurfPRO sont des systèmes avancés de finition de surface/réduction de la rugosité développés pour les pièces imprimées en 3D en métal, en polymère et en composite, et avec des domaines d’application allant de l’automobile à l’aérospatiale, du médical aux biens de consommation.

Basés sur le procédé Microfluid, les systèmes utilisent des supports comme vecteur de transport pour les objets imprimés en 3D, tandis que la finition de surface est réalisée par des gels abrasifs développés en interne, capables d’atteindre les détails les plus cachées des pièces traitées.

Selon les besoins des clients, les SurfPros peuvent fonctionner comme des systèmes autonomes ainsi qu’en conjonction avec nos VirboBlasts (pour égaliser la rugosité de la surface avant le processus de finition) et avec systèmes électrochimiques.

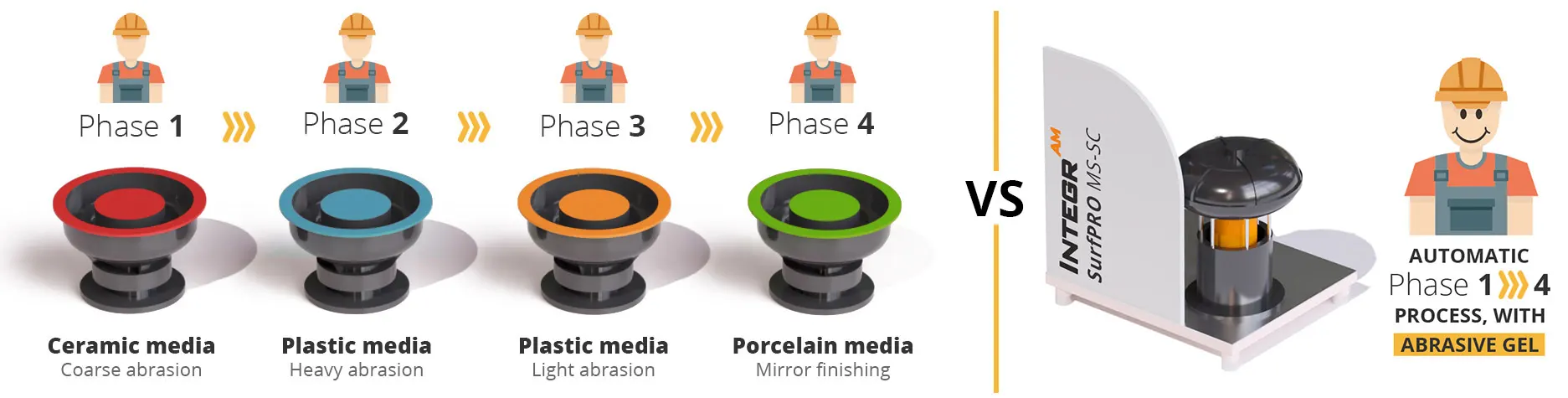

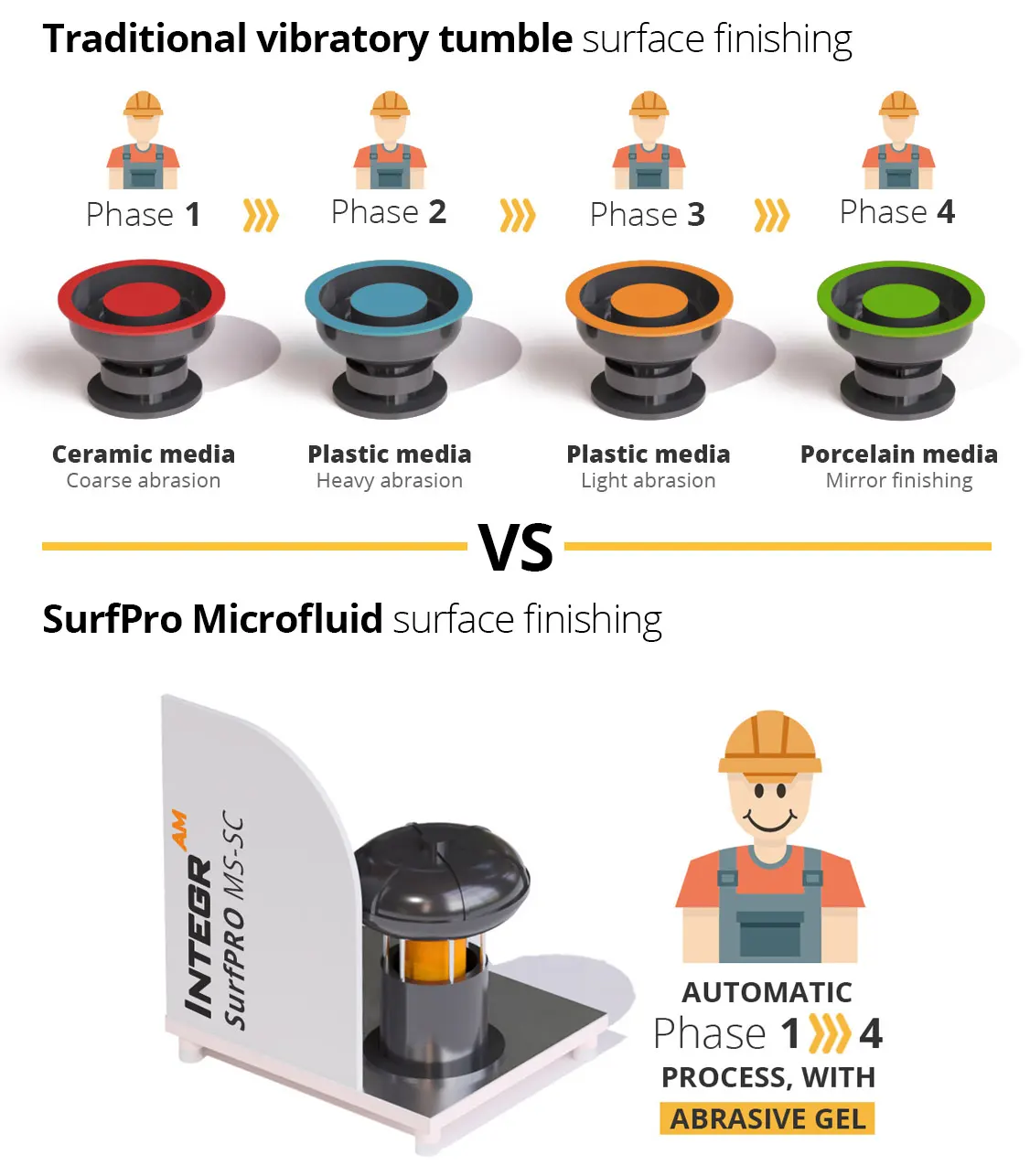

Ceci n'est pas un système de tribofinition standard

La tribofinition traditionnelle, également appelée finition tumbling ou vibratoire est un procédé largement connu pour la finition en masse de pièces métalliques et plastiques.

Que vous ayez effectivement besoin de traiter un grand nombre de pièces imprimées en 3D (typiquement dans le cas de SLS et Binder Jetting) ou un petit lot (typiquement dans le cas de FDM ou SLM), le processus est le même : les pièces doivent être traitées à travers différentes étapes d’abrasion, du plus agressif au plus délicat.

Habituellement, le processus nécessite jusqu’à 4 systèmes de tribofinition, chacun chargé avec des différents media, et les pièces doivent être déplacées manuellement d’une machine à l’autre à chaque fin de cycle.

Ou, il est possible d’avoir une seule machine et de remplacer le média entre chaque étape (après un nettoyage soigneux), mais c’est un flux de travail encore moins optimisé, économiquement inefficace.

Les avantages du systèmes SurfPro Microfluid

Ce qui distingue les Systèmes SurfPro des autres systèmes de finition, c’est la technologie Microfluid, qui apporte de plusieurs avantages.

- Abordable

Avec une seule machine, vous pouvez effectuer toutes les étapes susmentionnées, sans intervention humaine : il vous suffit de mettre vos pièces dans la machine, de charger votre recette , et appuyez sur play. Moins de matériel dans votre usine, moins de main-d’œuvre et un faible TCO (coût total de possession) grâce à des consommables à faible coût et à une maintenance extrêmement réduite besoins.

- Gentil avec les petits détails

Par rapport aux autres technologies de finition mécanique, le processus breveté SurfPro est beaucoup plus doux, permettant d’atteindre des Ra extrêmement bas sans détruire les détails fins et en préservant les angles vifs.

- Automatique

SurfPro apporte un nouveau niveau « d’automatisation abordable » au monde de la finition de surface.

Une fois démarrée, la machine dosera automatiquement les différents gels, et effectuera un nettoyage automatique après chaque cycle. En plus d’appuyer sur « play », l’opérateur n’a qu’à charger les pièces et le décharger à la fin du processus. - Flexible

Les SurfPro sont entièrement programmables par l’utilisateur : temps pour chaque cycle, quantité de gel à utiliser, durée du cycle de lavage, etc. Si nécessaire, vous pouvez même le convertir en une machine de tribofinition traditionnelle !

Avant et après

Champs d'application

Applications pour le marché automobile

L’impression 3D est de plus en plus utilisée pour créer des pièces automobiles en raison de sa flexibilité, de sa rapidité et de sa rentabilité. Cependant, les pièces imprimées en 3D nécessitent souvent un post-traitement pour obtenir la finition de surface souhaitée, et cela s’applique à la fois aux composants en plastique et en métal.

Parfois, pièces realisées en fabrication additive ont des applications fonctionnelles, et elles ont besoin d’un faible Ra pour réduire le frottement mécanique avec d’autres éléments, ou pour empêcher la graisse et l’huile de stagner sur la surface grossière d’une pièce imprimée SLM ou Electron Beam.

D’autres fois, le cible peut être purement esthétique, avec l’objectif est d’obtenir une brillance maximale en minimisant la visibilité des calques, tout en préservant texture, gravure et relief en même temps.

Lorsque nous parlons d’automobile et d’impression 3D, il peut s’agir de pièces uniques pour des clients spéciaux, ainsi que de personnalisation de masse. Mais dans les deux cas, les systèmes SurfPro offrent la combinaison optimale d’automatisation, de personnalisation des processus et de souci du détail.

Applications dentaires : gouttières transparentes, prothèses partielles amovibles et ponts

La finition de surface est une étape importante dans la production de aligneurs ou gouttières transparentes et de prothèses partielles, car elle contribue à assurer le confort du patient, une bonne esthétique et un meilleur ajustement.

La SurfPro BS permets polissage et limage de masse rentables pour des contours des aligneurs.

Et pour un polissage parfait des prothèses amovibles partielles et des bridges, nous disposons d’outils ultra-rapides qui élimineront toute aspérité des surfaces. Pour plus d’informations à ce sujet : info@spengler.tech.

Applications médicales : du nylon au titane en passant par le PEEK

La finition de surface est une étape cruciale dans la production de prothèses et d’implants imprimés en 3D, qui peuvent être fabriqués – en fonction de l’application finale – dans de nombreux matériaux différents, y compris des nylons standard comme le PA12 et PA11, des métaux comme le titane et les alliages d’acier, ainsi que des polymères hautes performances comme le PEEK (polyétheréthercétone).

En combinaison avec l’usinage, utilisé pour percer des perforations de taille parfaite et pour créer des surfaces fraisées de haute précision, la réduction de la rugosité fournie par des systèmes comme le SurfPro Microfluid est fondamentale afin d’offrir aux clients des implants et des prothèses présentant une biocompatibilité, une fonctionnalité et une esthétique de pointe.

Aéronautique : rotors, aubes de turbine et antennes

L’impression 3D a de nombreuses applications dans l’industrie aérospatiale, du prototypage et des tests à la production de pièces d’utilisation finale, et deux cas qui nécessitent vraiment de superbes finitions de surface sont aubes de turbine et antennes / guides d’ondes.

La liberté de conception offerte par la fabrication additive apporte sur la table de nouveaux défis en termes de finition de surface, puisque tant pour l’optimisation du flux que pour une réflexion des ondes radio correcte, des surfaces régulières avec une rugosité minimale sont essentielles.

Dans ce contexte, grâce à la force abrasive et à la délicatesse dans le traitement des petits détails qui distinguent la technologie Microfluid par rapport aux méthodes plus traditionnelles, les résultats qui peuvent être obtenus avec les systèmes SurfPro sont exceptionnels.

Biens de consommation : personnalisation de masse

Au-delà du « prototypage de produit » classique, l’une des applications les plus prometteuses de l’impression 3D dans les biens de consommation est la personnalisation de masse. Les techniques de fabrication traditionnelles sont conçues pour la production en série de biens identiques, ce qui peut limiter le choix et la personnalisation des consommateurs. La fabrication additive, quant à elle, permet la création de produits individualisés à grande échelle, offrant aux consommateurs des produits uniques et sur mesure.

D’autre part, la production additive de masse nécessite toujours une post-production de masse, afin d’obtenir une qualité de surface aussi proche que possible du moulage par injection.

Et le niveau d’automatisation fourni par les systèmes SurfPro Microfluid est la réponse parfaite, permettant des résultats cohérents, reproductibles et prévisibles lot après lot..

Les Modèles

SurfPRO BS

Pour le plastique et le métal

SurfPRO MF

Pour le plastique et le métal

SurfPRO ABK

Pour le métal